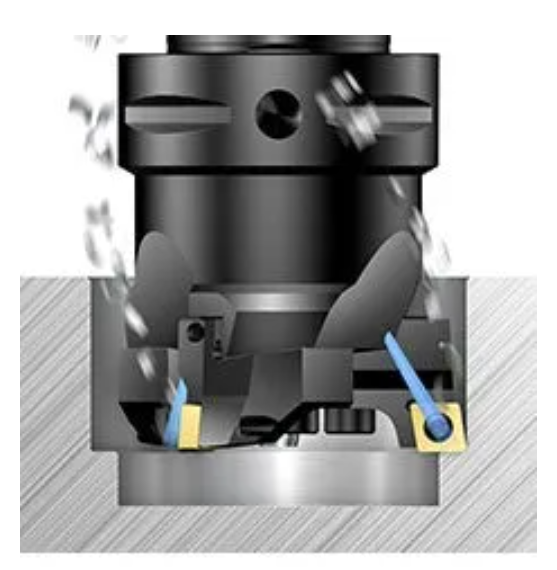

Utensili per la barenatura

Le soluzioni su misura per le tue necessità specifiche.

Alcuni dei nostri utensili per la barenatura

I nostri brand per la barenatura

La barenatura serve ad allargare o migliorare la qualità di un foro preesistente, creato attraverso un’operazione di foratura.

A seconda delle tipologie di foro e del risultato desiderato, esistono diverse tipologie di utensili per la barenatura, con diametri variabili, in grado di operare sia per sgrossatura, sia per finitura.

Per sgrossatura si intende la lavorazione di un foro preesistente, ponendo particolare attenzione alla rapida asportazione di materiale.

Per finitura si intende la lavorazione di un foro preesistente così da ottenere tolleranze strette e finitura superficiale di alta qualità.

Alcuni settori di applicazione della barenatura

Meccanica

Edilizia

Automotive

Elettromeccanica

Agricoltura

Parla con noi

Sappiamo ascoltare e suggerire l’utensile migliore.